Kompletan i raznolik proces proizvodne linije za disk granulaciju jedna je od glavnih prednosti Henan Zheng Heavy Industries.Može pružiti kompletna i pouzdana rješenja proizvodnih linija prema stvarnim potrebama kupaca.

Imamo iskustvo u planiranju i servisiranju različitih linija za proizvodnju đubriva.Ne samo da se fokusiramo na svaku poveznicu procesa u proizvodnom procesu, već uvijek razumijemo detalje svakog procesa na cijeloj proizvodnoj liniji i uspješno postižemo međusobno povezivanje.

Proizvodna linija disk granulatora se uglavnom koristi za proizvodnju organskog đubriva.Organsko đubrivo se može praviti od stočnog i živinskog đubriva, poljoprivrednog otpada i čvrstog komunalnog otpada.Ovaj organski otpad treba dalje obraditi prije nego što se pretvori u komercijalna organska gnojiva komercijalne vrijednosti za prodaju.Ulaganje u pretvaranje otpada u bogatstvo je apsolutno isplativo.

Linija za proizvodnju granuliranog organskog đubriva je pogodna za:

- ►Proizvodnja organskog đubriva za goveđu balegu

- ►Proizvodnja organskog gnojiva svinjskog gnojiva

- ►Proizvodnja organskog gnojiva za pileće i pačje gnojivo

- ►Proizvodnja organskog gnojiva za ovčiji gnoj

- ►Proizvodnja organskog đubriva gradskog mulja

1. životinjski stajnjak: pileći stajnjak, svinjski, ovčji, kravlji, konjski, zečji, itd.

2. industrijski otpad: grožđe, sirćetna šljaka, ostaci manioke, ostaci šećera, biogas otpad, ostaci krzna, itd.

3. Poljoprivredni otpad: slama od usjeva, sojino brašno, prah pamučnog sjemena itd.

4. Kućni otpad: kuhinjsko smeće

5. mulj: urbani mulj, riječni mulj, filterski mulj, itd.

Proizvodna linija za disk granulaciju je napredna, efikasna i praktična, struktura opreme je kompaktna, automatizacija je visoka, a operacija je jednostavna, što je pogodno za masovnu proizvodnju organskog đubriva.

1. Materijali otporni na koroziju i habanje koriste se u svim proizvodnim linijama opreme.Nema tri emisije otpada, uštede energije i zaštite životne sredine.Radi stabilno i lako se održava.

2. Proizvodni kapacitet se može prilagoditi prema zahtjevima kupaca.Raspored cijele proizvodne linije je kompaktan, naučan i razuman, a tehnologija je napredna.

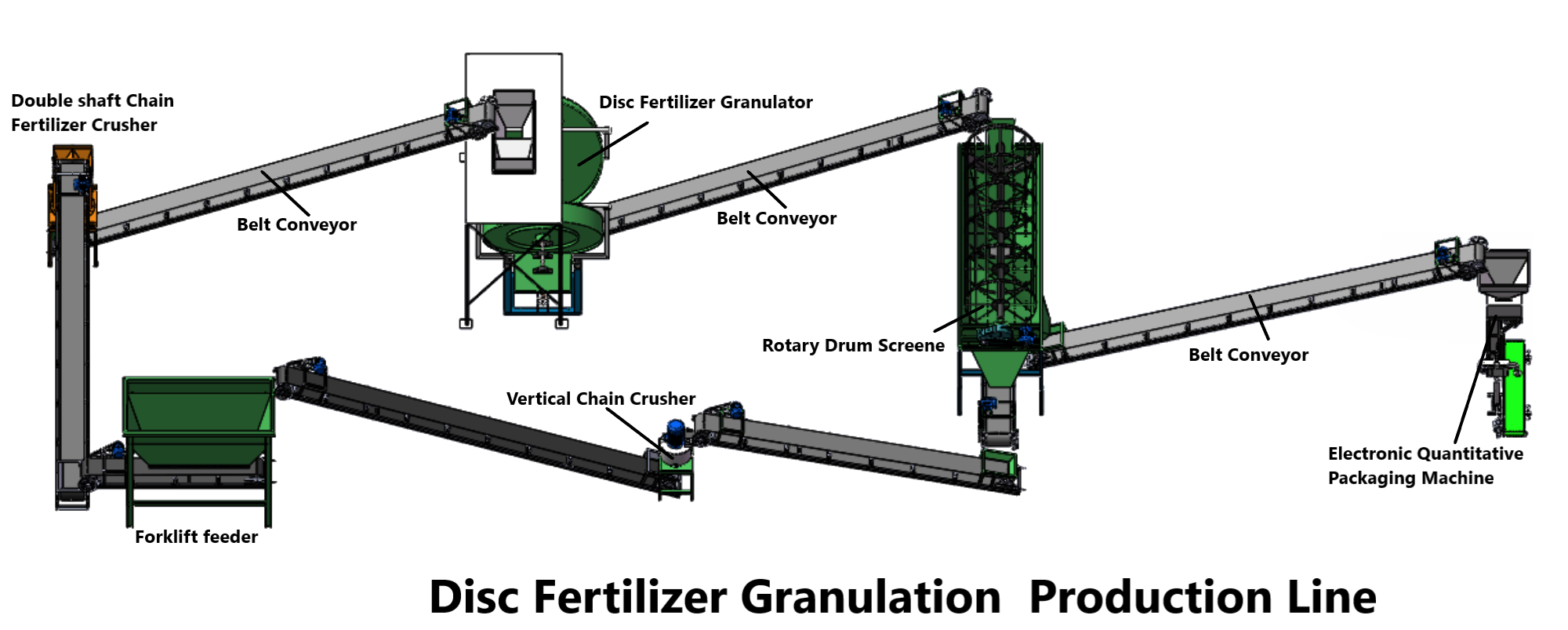

Oprema proizvodne linije za disk granulaciju uključuje skladište sastojaka → blender (sirring) → mašina za disk granulaciju (granulator) → mašina za valjkasto sito (razlikovanje nestandardnih proizvoda od gotovih proizvoda) → vertikalna lančana drobilica (lomljenje) → automatska mašina za pakovanje (pakovanje) → trakasti transporter ( povezivanje sa različitim procesima).

Napomena: ova proizvodna linija je samo za referencu.

Tok procesa proizvodne linije za disk granulaciju obično se može podijeliti na:

1. Proces sastojaka sirovina

Strogi omjer sirovina može osigurati visoku efikasnost gnojiva.Sirovine obuhvataju životinjski izmet, trulo voće, kore, sirovo povrće, zeleno đubrivo, morsko đubrivo, farmsko đubrivo, tri otpada, mikroorganizme i druge organske otpadne sirovine.

2. Proces miješanja sirovina

Sve sirovine se miješaju i ravnomjerno miješaju u blenderu.

3. Prekinut proces

Vertikalna lančana drobilica drobi velike komade materijala u male komade koji mogu zadovoljiti zahtjeve granulacije.Zatim trakasti transporter šalje materijal u mašinu za disk granulaciju.

4. Proces granulacije

Ugao diska mašine za granulaciju diska usvaja strukturu luka, a stopa formiranja kugle može doseći više od 93%.Nakon što materijal uđe u ploču za granulaciju, kroz kontinuiranu rotaciju diska za granulaciju i uređaja za raspršivanje, materijal se ravnomjerno vezuje zajedno kako bi se dobile čestice ujednačenog oblika i lijepog oblika.

5. Proces skrininga

Ohlađeni materijal se transportuje do mašine za prosijavanje valjka za prosijavanje.Kvalificirani proizvodi mogu ući u gotovo skladište putem trake, a mogu se i direktno pakovati.Nekvalifikovane čestice će se vratiti u regreinaciju.

6. Proces pakovanja

Pakovanje je poslednji proces proizvodne linije organskog đubriva.Gotov proizvod se pakuje u potpuno automatsku mašinu za kvantitativno pakovanje.Visok stepen automatizacije i visoka efikasnost ne samo da postižu precizno vaganje, već i odlično završavaju završni proces.Korisnici mogu kontrolisati brzinu dodavanja i podesiti parametre brzine prema stvarnim zahtjevima.